【間違いだらけの】生産管理|多品種少量生産にかんばん方式は適用できない

🔍 多品種少量生産にカンバン方式は不向き

カンバン方式(プル型生産)は後工程からの引き取りが前提。

多品種少量では後工程がいつ来るか不明=仕掛品が増え、JIT(ジャストインタイム)を否定する結果に。

💡 カンバン方式は一定条件下でのみ有効

平準化された需要+定量在庫が前提。

適用できるのは「少品種多量生産」の場合に限られる。

🚗 自動車業界が特殊な理由

顧客が納期を待ってくれる=工場稼働率の調整が可能。

希望車種がなければ納車まで数ヶ月待つことも珍しくない。

🚫 他業界では顧客を待たせられない

納期遅延=受注減・シェア喪失・経営悪化に直結。

平準化が難しいため、カンバン方式は成立しない。

📝 多品種少量生産におすすめ:ポストイット生産計画法

各受注を工程ごとにポストイットで可視化。

工数に基づき日々460分の作業時間内で割り当て。

🚆 生産は列車の運行表のように管理

製品=列車、工程=駅に見立ててタイムスケジュール化。

必要な分だけを生産し、仕掛品や在庫を最小限に。

⏱️ リードタイム短縮が可能に

ムダな在庫・工程の削減でスピーディな生産実現。

工場の流れがスムーズになり利益率改善に直結。

⚠️ 中小製造業の落とし穴

カンバン方式=儲かると誤解し赤字を招くケース多数。

今こそ「常識を疑う」モノづくり改革が必要。

経営者

経営者私の知り合いの中小製造業の経営者には、かんばん方式を適用しないと利益がでないと考えている人がいますね。私はかんばん方式をよくわかっていないので、使用すらしていませんが・・・

経営者

経営者かんばん方式を使ったことあるけど、上手く機能しなかったんだよな!

カスヤ

カスヤ実は多品種少量生産のメーカーにおいて、かんばん方式は適用できません。まずはこの誤解を払拭してほしいのです

経営者

経営者そうなんですね!

多品種少量生産にかんばん方式は適用できない

カスヤ

カスヤこの話を聞くことで、多品種少量生産にかんばん方式は適用できない理由が分かります。そして、お金をかけずに、すぐに実施できる、多品種少量生産に適した生産計画方法をご紹介します

経営者

経営者よく考えたら、かんばんは情報伝達手段の一つだから、私達のような多品種少量生産で無理に使う必要はないんですね!

経営者

経営者そうですね、その多品種少量生産に適した生産計画方法を知りたいです!

カスヤ

カスヤはい、順番に説明していきますよ!しっかり理解してくださいね

経営者

経営者そもそも、かんばんってどんな働きをするんですか?

カスヤ

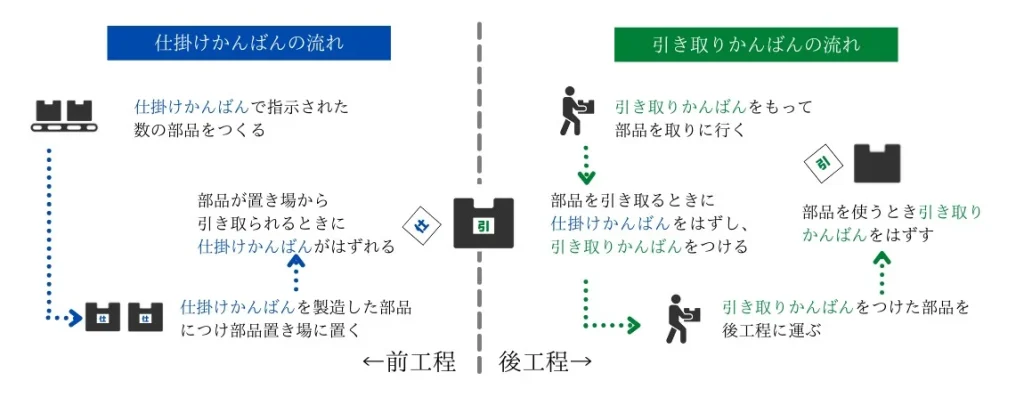

カスヤ上の図の流れを簡単に説明します

カスヤ

カスヤかんばん方式は、後工程が引き取りかんばん(例:A×50個)を持って前工程に取りに行きます。前工程には、A×50個の上に生産かんばん(仕掛けかんばん)がつけられています

カスヤ

カスヤ後工程の人は、生産かんばん(仕掛けかんばん)をはずし、引き取りかんばんをつけ、後工程に持っていき加工します。前工程は外された生産かんばん(仕掛けかんばん)分のみ生産します

経営者

経営者なるほどです。

カスヤ

カスヤ多品種少量生産の中小メーカーにおいては、後工程がいつ取りに来るか分かりません。したがって、前工程は仕掛品だらけになり、

トヨタ生産方式の根幹思想であるJITを否定してしまうんです

カスヤ

カスヤちなみに、JIT(ジット)は知っていますか?

経営者

経営者必要な物を、必要な時、必要なだけ、必要な工数でつくる

カスヤ

カスヤ素晴らしい、その通りです。多品種少量生産の中小メーカーにおいては、かんばん方式は使えないのです。かんばん方式が使えるのは、少種多量生産に限定されるんです

経営者

経営者はい、よく分かりました。だから、私の工場ではかんばんが使えなかったんですね!でも、なぜ自動車業界ではかんばんが適用されているのでしょうか?

カスヤ

カスヤはい、いい質問ですね!それでは動画で詳しく解説しているので、ご覧ください!