Coffee Break11【結果は原因で決まる】

こんにちは、技術士(経営工学)のカスヤです。

週末はコーヒーブレイクです。

QC事務局を担当されている方から、

事務局としての進め方について質問があったので解説します。

QC手法より製造条件を勉強せよ

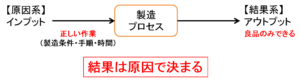

正しい作業(製造条件・手順)をインプットとすれば、

製造プロセスを通してアウトプットは良品のみになります。

不良品はつくれません。

「正しい作業」が良品を生む

すなわち、良品とは正しい作業の結果です。

QC手法は概して不良になった場合の結果の分析であり、これでは遅いのです。

だから、私は品質関係者に、

まず正しい作業、特に製造条件・製造手順を勉強することを進めています。

品質関係者は、作業者が正しい作業をしているかを確認(監査)し、

不良を出さない作業(製造条件・製造手順)を提案して下さい。

品質関係者は、結果の分析ではなく、正し作業で作ることに参加して下さい。

これは予防処置にもなります。

また、技術力をつけるには、原因系

(品質保証するにはどういう製造条件でつくるかを決める検討)

に取り組まなければなりません。

これが、QC手法より製造条件を勉強せよ、の意味と価値です。

私もQC推進事務局を担当していたので分かりますが、

まずはQC手法(特にQC7つ道具)の導入をしたくなりますよね。

でも、現場ではほとんど必要ないんです。

ものづくりの真髄は予防処置にある

現場で本当に必要なのは、良品のみを作る、正しい作業のやり方です。

この考え方にシフトしてから、現場は劇的に変わりました。

なぜなら、不良品が出なくなった(作れなくなった)からです。

ポイントは、作業者自身が正しい作業を考え実施することです。

現場作業者は自分で納得したものは徹底して実行するのです。

品質関係者や現場監督者はそのサポートをして下さい。

この価値に気づいて下さい。

旧ブログはこちらからどうぞ。

http://pe-michanpapa.hatenablog.com/