このような

悩みは

ないでしょうか??

急に10%の

値引きだなんて、

これから

どうしていいものか…

小ロット生産でも

稼働率を落とさずに

利益を出すには

どうしたらいいのか?

短納期対応できなければ、

海外の工場に

注文を取られてしまう…

更には…

作業者に、無理な

改善指示を出せば、

辞めてしまうのでは…

これ以上、

工場を改善するのは

厳しそうだ…

利益を伸ばすには

労働時間を増やす、

という方法しか

浮かばない…

実は、このような

お悩みは

\工場学で全て解決できるのです!/

✔︎実際に解決した工場の事例

急な10%値引き要求により利益を落とし、12か月赤字の愛知県の工場

工場学を導入し、7つの習慣の【習慣1:動きを減らして、働きを増やせ】を意識して、各工程で、利益を生み出す瞬間を明確にし、その瞬間を増やせるように仕事のやり方を改善しました。

こうすることで、作業者の働き方が劇的に変わり、生産性が飛躍的に上がっていきました。その結果、9か月で生産性33%向上に成功し、月利益500万円を安定実現

小ロット生産で稼働率を落とし2年連続赤字の新潟県の工場

工場学を導入し、【習慣2:管理者は存在価値を示せ】を意識して、部下の作業者に時間の指示を出して、進捗管理をする、そして、工場全体をコントロールできるようになりました。

管理者・リーダーは進捗管理を通して、作業者・機械に正しい作業を教育訓練・指示できるようになったのです。その結果、9か月で生産性35%向上に成功し、小ロット生産でも月利益800万円を安定実現

短納期対応に対応できず利益を落とし、15か月連続赤字の大阪府の工場

工場学を導入し、【習慣4:仕事に人をつけよ】と【習慣6:見えていないものを見る】を意識して、管理者の問題・工場で日々起こっている問題を、経営者(会社側)に気づいてもらうしくみを作った結果、人員を増やすことなくより多くの仕事をこなせることが分かりました。

そして、『必要な工数』でものづくりを行うこと、『必要な工数』を見えるようにしたのです。その結果、12か月で生産性40%向上に成功、更にリードタイム短縮を実現し、月利益700万円を安定実現

工場学とは何か?

実際に講演の動画をプレゼントします!

工場学とは、モノづくりの最高峰と呼ばれるトヨタ生産方式(TPS)を、自動車部品メーカー以外の中小製造業へ応用するために、

近江技術士事務所、近江堅一氏が独自開発したプログラム『FL法』を更に方法論だけではなく、クライアントの行動変容を最優先にすべく、行動経済学や脳科学の方法論を体系化したものです

工場学を導入するべき

5つの理由

①工場をほったらかしにして、利益率が300%以上伸びていくしくみを完成できる

社長や役員、管理職が手を動かさないといけない。社員だけでは生産性が上がらない。このような状況だと利益率を上げることができません。

社長や役員が現場にいなくても、新人が現場にいたとしても生産性が落ちないしくみを作れることで安定した黒字体質を作ることができます。

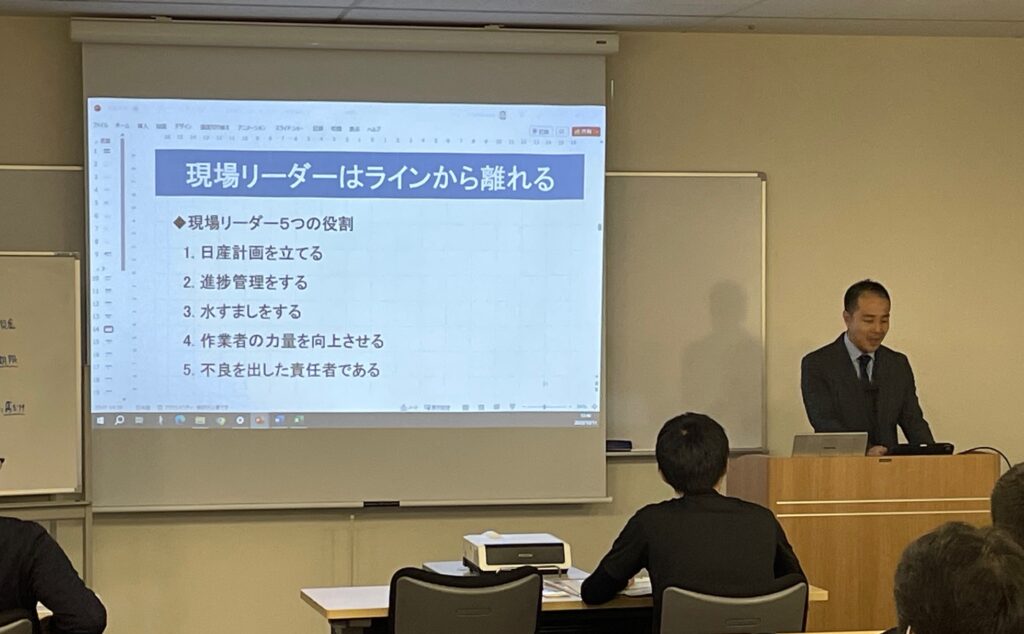

②工場の管理者・リーダーが、利益が出る仕事のやり方をするようになる

管理者・リーダーとして、部下を持ち、どのように工場管理をしていけばよいか、という根本的な教育を現場で受けていない工場改革を通して、

管理者・リーダーは、現場で利益が出る仕事のやり方、実践的教育を学び、部下の教育訓練をすることで、利益を生み出し続けることができる人財が育つのです。

③従業員の働きやすい環境構築ができる

土日はしっかり休み、残業ゼロ。日々の仕事をしていくだけで会社の利益が伸びていく。そんな環境を従業員に提供することができます。

結果的に、ほったらかし経営を導入することで離職率も下がり従業員の家族からも感謝される循環を作ることが実現できています。

④新規受注がなく、既存顧客だけでも売上を伸ばし高い利益率を継続することができる

「新規受注」「値上げ」利益を伸ばすために必要なのはこの2つではありません。同じ売上でも利益を増やす11の施策があります。

それをあなたの工場に合わせて導入することで、利益体質を完成させることができます。

⑤属人性が無い再現性の高いしくみがある

優秀な現場リーダーがいるから、現場が回るベテラン社員のおかげでなんとかなっている。

このような工場には常に不安と利益の不安定が付き纏いますが、「ほったらかし経営」には属人性がありません。

例え、現場リーダーが退職しても、優秀な社員が現場を離れても、新人が現場に入っても、同じ再現性で利益率向上を実現できます。

このしくみがあることで、5年後10年後も安心安全な経営を実現できるのです。

利益率300%を

実現する

工場学3ステップ

工場学を実践していただくと、どうなるかと言うと、

これからお伝えする、

こんな未来が手に入ります!

- 受注が減っても確実に利益を生みだせる強い工場になる

- 多品種、小ロットで短納期対応できる工場になる

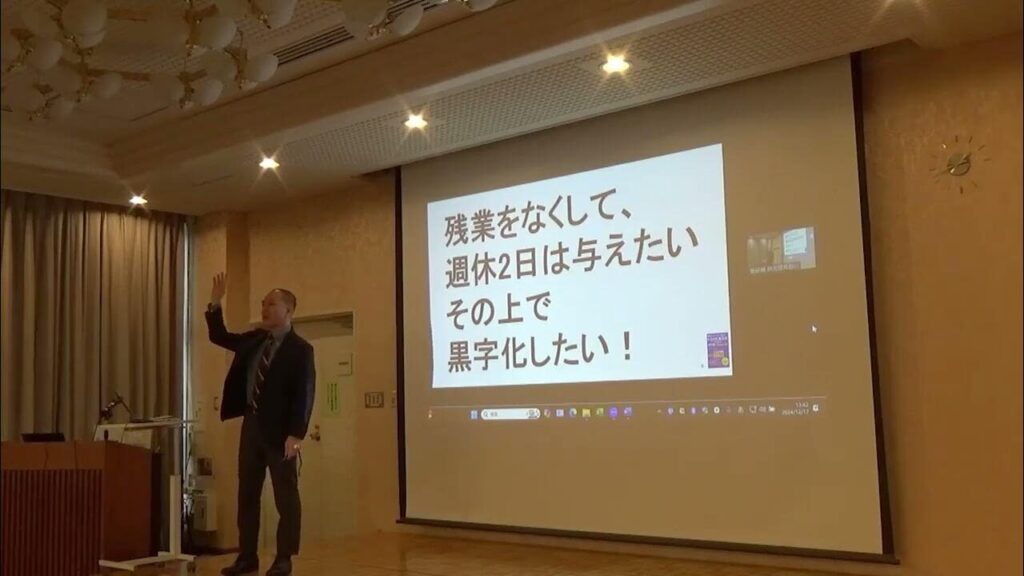

- 残業をなくして週休2日は与えたい!その上で、黒字化できる工場になる

- 「とにかく、利益が出ない」という不安が解消される

- 「社員のやる気がほとんど感じられない」という悩みが解決される

- 「自分が引退した後、工場は大丈夫だろうか」という将来の心配が解消される

- 「このまま人が入ってこない、事業が継続できないのではないか」という未来の絶望が解消され、あなたの会社で働きたいという人が増えてくる。

- 会社に残るお金が増えて、新しい事業を生みだすことにお金と時間を使えるようになる

- 従業員とその家族から、いい会社だね、働き甲斐がありますねと尊敬されるようになる

なぜなら、先の事例は、

「7つの習慣」を取り入れたことで実現できている弊所のコンサルティングを受講しているクライアントの事例になるからです。

実際に、「利益を生み出す工場7つの習慣」は500以上の国内外の工場が実践し以下のような成果を出すことができています。

\メルマガを登録する/

「50社以上の経営者が

参加した工場学

特別セミナー動画」

無料で

プレゼントしています!

内容としては、最初に、大前提である「12歳の法則」や労働時間を短縮しても利益が増え続ける仕組みを伝え、

次に、利益を生む時間を30%増やす非生産時間の断捨離、計画通りにものがつくれる工程設計、

現場の生産性が上がり続ける「モノ作りPDCA」推進、などを伝えています

\メルマガを登録する /

工場学を

私が伝えている理由

私はこれまで」

合計46社10業種のコンサルティングを

してきました。

売上の貢献額で言えば、

およそ30億円になります。

その上で確信していることは、

日本の製造業は、

これから将来を見据えて、

強い工場に生まれ変わらなければならない!

ということです。

私の言う「強い工場」というのは、

受注が減っても確実に利益を生み出せる工場のことです

当然、受注が多ければ、どんな工場管理をしていても、利益は出ます。

特に大ロットのリピート品があれば、たとえムダだらけでも利益は出ます。

しかし受注形態が変わったり受注量が減ってくると、途端に利益が減少し、

最悪赤字決算に転落してしまうケースも少なくありません。

私たちはそんな工場を沢山見てきました。

もちろん、

売上が右肩上がりなら利益は出ます。

しかし、永遠に売上が右肩上がりが続く企業はあり得ません。

どこかのタイミングで、

必ず工場管理を強化しなければ

ならないのです。

そして、工場管理のタイミングを強化する、

一番良いタイミングは今なのです!

理由は、今動き出すと

問題点に早く気付くことができるからです。

早く気づくことが出来れば、

対策が早く打てます。

だから強い工場に生まれ変わるのも

早くなるのです。

そして上手くいっている経営者様は皆、

早めに手を打たれていますし、

仮に、今、

赤字決算になっているのであれば

悩んでいる暇など1秒もありません。

従業員、そして従業員の家族のためにも、

今すぐ工場学を知り

実践することをおすすめします!

\メルマガを登録する /

代表プロフィール

Profile

合同会社Betters代表経営責任者

カスヤ技術士事務所 代表

元 近江技術士事務所副 所長

糟谷 徹(カスヤ トオル)

(技術士、経営工学)

Kasuya Toru

週休2日で利益率300%を

約束できる工場学

「ほったらかし経営」開発者。

大手製造業と中小製造業の

現場を研究開発から工程設計、

海外工場の立ち上げから、

品質管理までを実務で20年間経験。

ISO9001主任審査員

ISO9001認証取得員として

認証取得指導35社、

398回(617日)の審査実績を持つ

近江堅一氏より継承した、

29年間で490工場以上を

黒字化に導いた

日本で唯一の、

生産性向上プログラム「FL法」を

『工場学』という形で

令和版にアップデートし、

令和7年まで

46社(10業種)の工場の利益率を

向上させることに成功。

金属加工、精密部品加工、

プラスチック成形、縫製業、

食品加工、鍛造業、ゴム製品加工、

電子部品製造、鉄鋼業、印刷業、

コンサルティングを行なうことで

22社が3ヶ月で

利益率向上のしくみを完成し

異例の再現性を誇る。

売上貢献額は合計30億円を超え

その実績と確立されたノウハウは

Youtubeでも注目され

チャンネル登録者は

7,000人弱に急成長。

著書「中小メーカー向けトヨタ生産方式(FL法)の教科書(セルバ出版)も重版が決定。他著書、お金をかけずに5か月間で30%生産性を上げる秘訣

一度コンサルティングに入ると

社長が動かなくても

利益が伸び続けることから

巷では

「糟谷再生工場」と言われるほど

講演依頼、コンサルティング依頼が

絶えない逸材として注目されている。