生まれ変わった3つの工場03 (もう、取引中止だ!)

こんにちは、技術士(経営工学)のカスヤです。

引続き、困難に挑戦して工場改革に成功し、利益を生み出し続けるようになった

工場をあなたとシェアします。そこからヒントを得て下さいね。

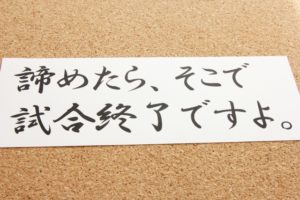

工場の誇りにかけて不良をなくすぞ!

このC社工場は、売上げの8割を1社の取引先に依存しているんですが、

不良が頻発しており、しかも一向に改善されない状況が続いていました。

営業部長「社長、もう限界です!」

社長「先方は何と言っているんだ?」

営業部長「これ以上不良を出すようなら他社に替える。

何度も同じことを言わせるなら、二度と顔を見せるなと、厳しく言われました」

社長「やはりそうか、早急に抜本的に手を打たないと、この工場は無くなってしまう」

そして、問い合わせがあったのです。

「弊社工場では、クレームと社内不良が多く、是正処置を講じているのですが、

状況は全く改善されません。とうとう売上の8割を占める主要顧客から取引を中止

されそうなんです。

「しかも、社内不良が続いているため、赤字決算が続いていて、工場存続のためには、

ここ数カ月が勝負とう状況なのですが、既にできることはやり尽しているため、

どうしていいのか分からないんです」

これは短期決戦が必要と判断した師匠O先生は、

1人では時間が掛かると判断し、機械メンテナンスの専門家とタッグで不良半減に挑んだのです。

実際は、月の売上が4000万円ほどなのに、何と毎月1000万円近くの不良を出していたのです。

「これは酷い、一刻も早く不良の垂れ流しを食い止めなくては」

不良が多発する原因は、

①バリが出る不良の原因がどうしても分からないこと。

②ピンホール不良が出る欠陥機械を使わなければならないということ。

そこで、①については、製造部と品質管理部の管理者に、

正しい不良の原因追及方法を現場で徹底的に叩きこんだのです。

今までとは全く違う不良追求方法で、何度も現場で実験を繰り返し、

バリ不良が出ない製造条件を確立したのです。

そして、②については、ピンホール不良が出る欠陥機械を使わなくても

生産数を確保できるように、他の機械で生産数アップを目指し、

機械のサイクルタイム短縮改善をしたのです。

最終的には、バリ不良が出ない新しい製造条件を確立、

そしてピンホール不良を多発する欠陥機械を使わないで他の機械で生産数を確保する、

ことにより、月当たり1000万円の不良が半分になり、

その結果、顧客からの信頼も回復することができたのです。

その後、営業部長から報告がありました。

「担当者からこんな言葉を頂けたのです」

「やっと改善してくれたのですね。やればできるじゃないですか」

旧ブログはこちらからどうぞ。

http://pe-michanpapa.hatenablog.com/